Kompletter Austausch des Überhitzers sowie der Rohrleitungen

Projektstandort: Österreich

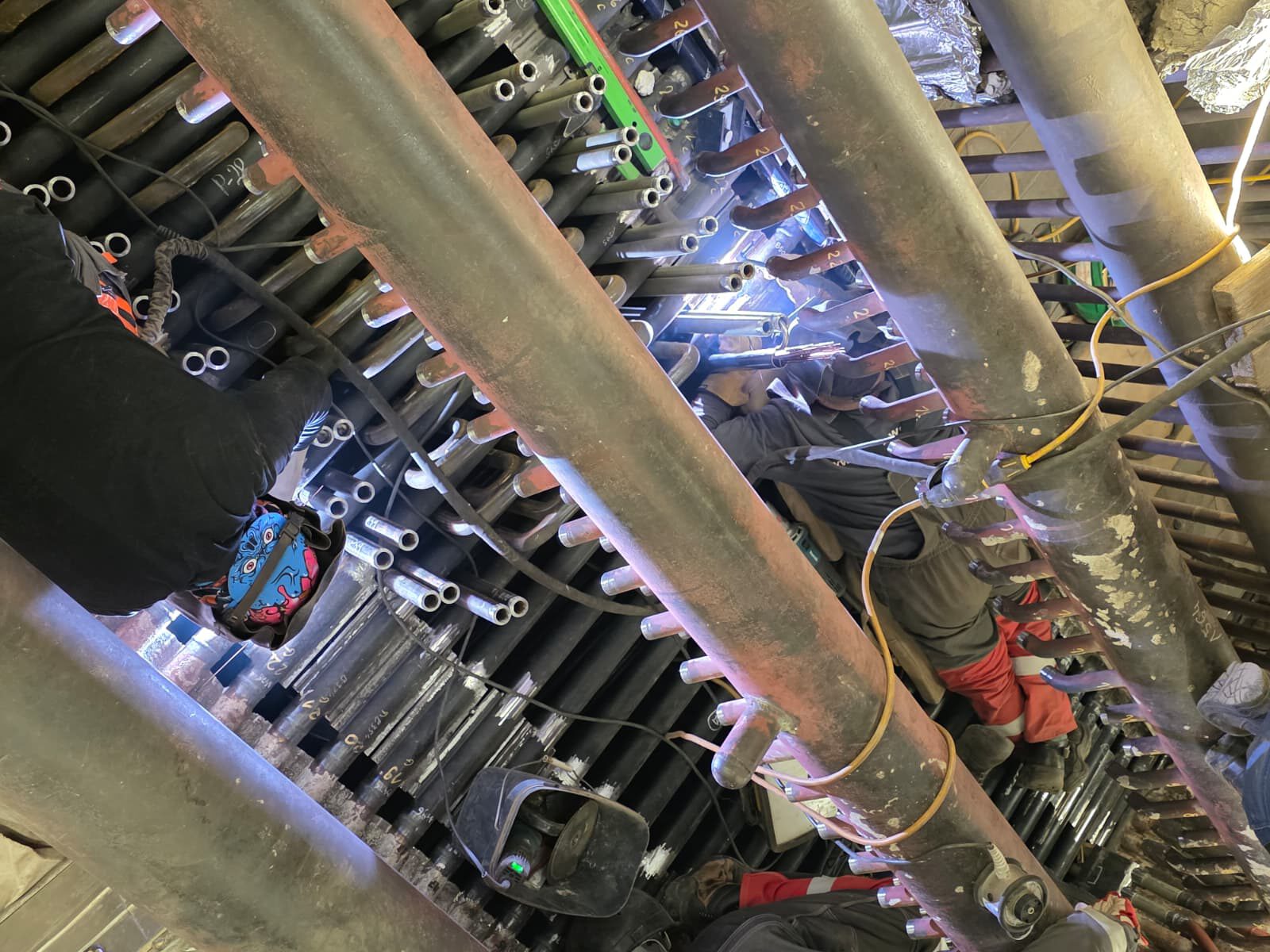

Auftragnehmer: PRO-Welding Industry Services – Team aus 30 zertifizierten Fachkräften

Leistungsumfang:

Austausch des Überhitzers sowie der Deckenrohre des Kessels unter Berücksichtigung hoher Anforderungen an Montage und Logistik sowie unter Einhaltung einer vollständigen technologischen Disziplin. Die Schweißarbeiten wurden im WIG-Verfahren (141) ausgeführt.

PRO-WELDING INDUSTRY SERVICES

Projektphasen und zentrale Herausforderungen

1. Sicherung der Geometrie der Kesselkonstruktion

Die Arbeiten begannen mit einer Vorbereitungsphase, deren Ziel es war, die strukturelle Integrität sowie die Geometrie der Konstruktion zu erhalten. Aufgrund des Risikos unkontrollierter Verlagerungen der Sammler infolge des Eigengewichts der Bauteile sowie der Spannungsfreisetzung nach der Demontage der bestehenden Rohre wurden folgende Maßnahmen angewendet:

System aus Blockierungen und Aussteifungen – Es wurden temporäre Fixierungen der Kammern ausgeführt, um die Stabilität des Systems während der Demontage- und Montagearbeiten sicherzustellen.

Sequenzieller Austausch – Anstelle eines großflächigen Heraustrennens der Rohre wurde eine schrittweise Erneuerung vorgenommen, wodurch die korrekte Geometrie der Decke erhalten blieb und eine problemlose Passung der neuen Bauteile ohne Einbringung zusätzlicher Montagespannungen gewährleistet werden konnte.

2. Organisation der Arbeiten unter beengten Platzverhältnissen

Eine wesentliche Herausforderung des Projekts bestand in der Notwendigkeit, Arbeiten mit einer großen Anzahl von Spezialisten in einem sehr begrenzten Arbeitsraum durchzuführen. Von entscheidender Bedeutung war dabei eine präzise Koordination der Tätigkeiten:

Teamkoordination – Es wurde ein detaillierter Einsatz- und Zutrittsplan für die Arbeitsbereiche für Monteure, Schweißer sowie Prüfteams (NDT) ausgearbeitet. Die Umsetzung dieses Systems ermöglichte es, Kollisionen sowie Stillstandszeiten zu vermeiden.

Interne Logistik – Aufgrund fehlender Pufferflächen war der Transport der Heizschlangenelemente sowie der Materialien eng mit dem Montagefortschritt synchronisiert. Jeder logistische Schritt wurde unter Berücksichtigung einer maximalen Ausnutzung der verfügbaren Verkehrs- und Zugangswege geplant.

3. Technologische Disziplin und Qualitätskontrolle

Trotz des kurzen Realisierungszeitraums wurde das Projekt ohne jegliche Kompromisse in Bezug auf die Ausführungsqualität umgesetzt:

WIG-Schweißen (141) – Der Einsatz dieses Verfahrens ermöglichte die Herstellung von Schweißnähten mit hohen Festigkeits- und Qualitätsparametern, die für druckbeanspruchte Bauteile von entscheidender Bedeutung sind.

Vollständige NDT-Kontrolle – 100 % der ausgeführten Schweißverbindungen wurden radiografischen Prüfungen (RT) unterzogen. Die hohe Qualifikation des Teams ermöglichte positive Prüfergebnisse bereits im ersten Durchgang, was für die Einhaltung des Projektzeitplans von wesentlicher Bedeutung war.

Schnellzugriffe

Copyright 2025 © All Right Reserved