Spezialisierter Austausch des Economisers (ECO)

Leistungsumfang: Austausch des gesamten Economizers (ECO) – 4 Pakete mit jeweils 147 Heizschlangen

Projektstandort: Österreich

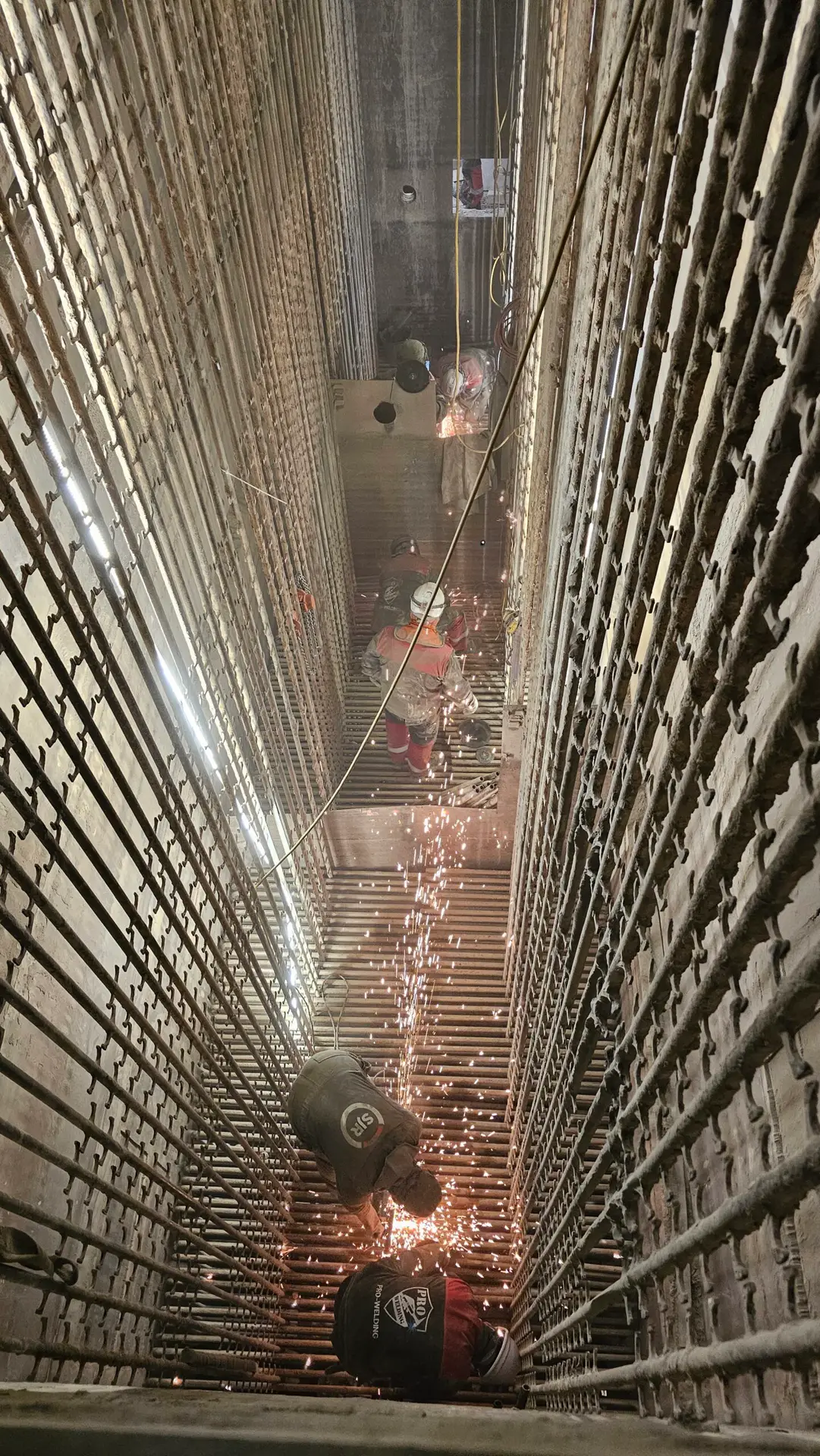

Auftragnehmer: PRO-WELDING Industry Services – Team aus 27 zertifizierten Fachkräften

Realisierungsdauer: 17 Tage

Schweißtechnologie: WIG (TIG)

Leistungskennzahlen: über 2.000 Hochdruck-Schweißnähte

Qualität: 0 RT-Fehler, Druckprüfung erfolgreich abgeschlossen

Projektumfang und Charakter der Arbeiten

Der Austausch umfasste den gesamten Economizer ECO K7, bestehend aus vier Heizschlangenpaketen. Jedes Paket enthielt 147 Heizschlangen, was eine präzise Planung der Logistik, der Vorfertigung sowie der Montage- und Schweißprozesse erforderte.

PRO-WELDING INDUSTRY SERVICES

Projektphasen

1. Demontage und Vorbereitung der Anlage

Der erste Arbeitsabschnitt umfasste die Demontage der bestehenden Heizschlangen, die Instandsetzung der Verkleidung des gesamten Economizers sowie die Vorbereitung der Konstruktion für die Montage der neuen Bauteile.

Die Arbeiten wurden schrittweise durchgeführt, unter Einhaltung strenger Arbeitsschutzvorschriften (HSE) sowie der technischen Dokumentation.

2. Vorfertigung und Logistik

Alle Anlagenelemente durchliefen eine professionelle Vorfertigung in der Prefabrikationshalle, wodurch die Montagezeiten auf der Baustelle deutlich reduziert wurden.

3. Vertikaler Transport – „Just-in-Time“-System

Die Heizschlangen wurden einzeln über die geöffnete Kesselverkleidung im Just-in-Time-System zugeführt, was eine millimetergenaue Koordination der Kranarbeiten erforderte.

4. Qualitätskontrolle – Zero Defects

Die RT-Prüfungen wurden in Zyklen geplant, wodurch die Kontinuität der Schweißarbeiten aufrechterhalten werden konnte. Es wurde eine Reparaturquote von 0 % bei über 2.000 Hochdruck-Schweißnähten erreicht. Die Druckprüfung wurde bereits im ersten Durchgang erfolgreich abgeschlossen.

Projektergebnis

Das Projekt wurde termingerecht und unter vollständiger Einhaltung aller technischen Anforderungen realisiert.

Die vollständige Koordination zwischen Monteuren, Schweißern und Prüfern führte zu einem erfolgreichen Ergebnis der Wasserdruckprüfung bereits im ersten Durchgang sowie zum fristgerechten Verschluss der Kesselverkleidung.

Schnellzugriffe

Copyright 2025 © All Right Reserved